Til nå har ultralydsensorer blitt en integrert del av dagliglivet og industriell produksjon. Fra væskenivådeteksjon, avstandsmåling til medisinsk diagnose fortsetter bruksområdene til ultralydavstandssensorer å utvide seg. Denne artikkelen vil gi deg en grundig forståelse av produksjonsprosessen til selskapets ultralydavstandssensorer.

1. Prinsippet for ultrasonisk avstandssensor

Ultralydavstandssensorer bruker den omvendte piezoelektriske effekten til piezoelektrisk keramikk for å konvertere elektrisk energi til ultralydstråler, og beregner deretter avstanden ved å måle forplantningstiden til ultralydstrålene i luften. Siden forplantningshastigheten til ultralydbølger er kjent, kan avstanden mellom de to beregnes ved ganske enkelt å måle forplantningstiden til lydbølgene mellom sensoren og målobjektet.

2. Produksjonsprosessen av ultrasoniske avstandssensorer

Vi vil vise deg produksjonsprosessen til sensorene våre fra følgende punkter:

❶Inspeksjon av innkommende materiale —— inspeksjon av produktmateriale, kvaliteten på materialene inspiseres i samsvar med internasjonale inspeksjonsstandarder. De inspiserte materialene inkluderer vanligvis elektroniske komponenter (motstander, kondensatorer, mikrokontrollere, etc.), strukturelle deler (hus, ledninger), og transdusere. Sjekk om det innkommende materialet er kvalifisert.

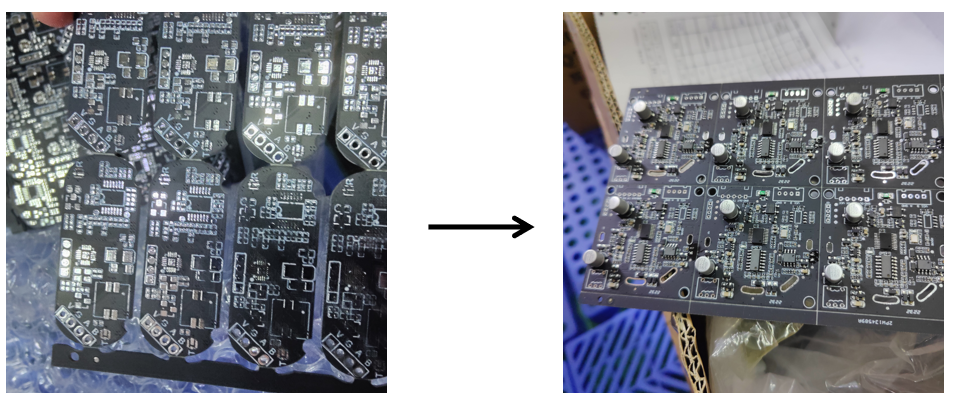

❷Outsourcet patching ——- De inspiserte elektroniske komponentene er outsourcet for patching for å danne PCBA, som er maskinvaren til sensoren. PCBAen som returneres fra patching vil også gjennomgå en inspeksjon, hovedsakelig for å sjekke utseendet til PCBAen og om elektroniske komponenter som motstander, kondensatorer og mikrokontrollere er loddet eller lekket.

❸Brenneprogram ——- En kvalifisert PCBA kan brukes til å brenne programmet for mikrokontrolleren, som er sensorprogramvaren.

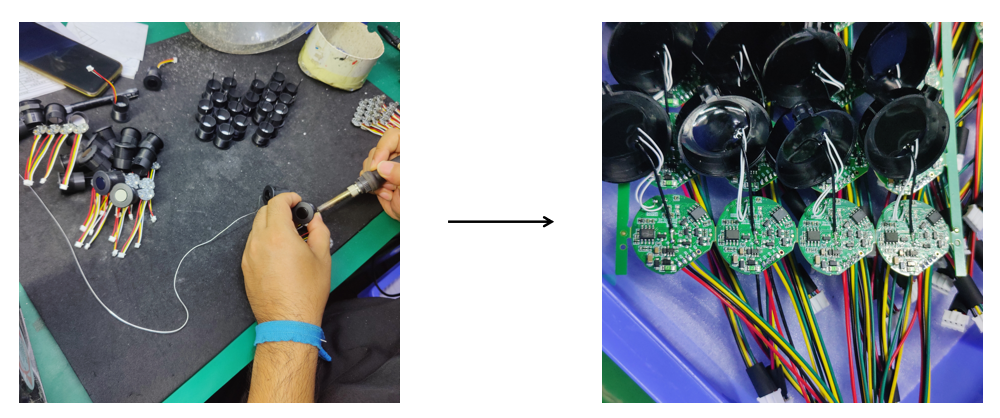

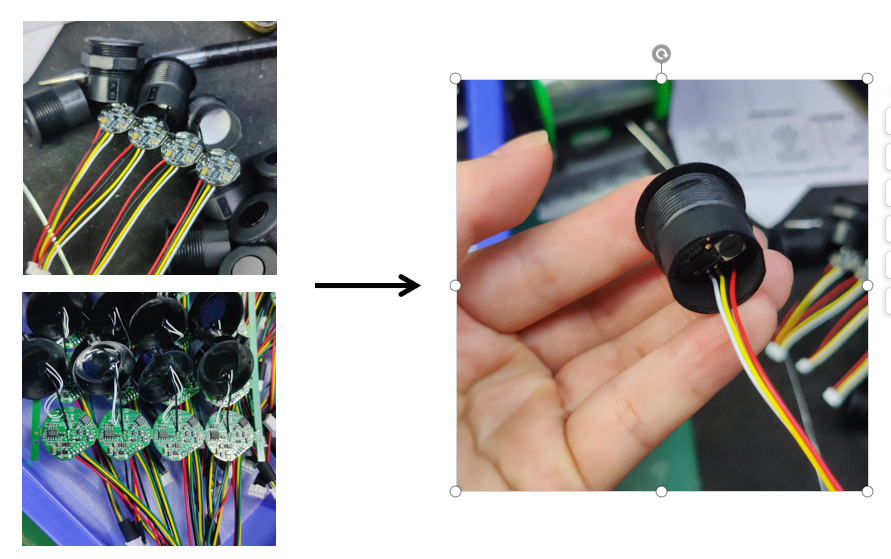

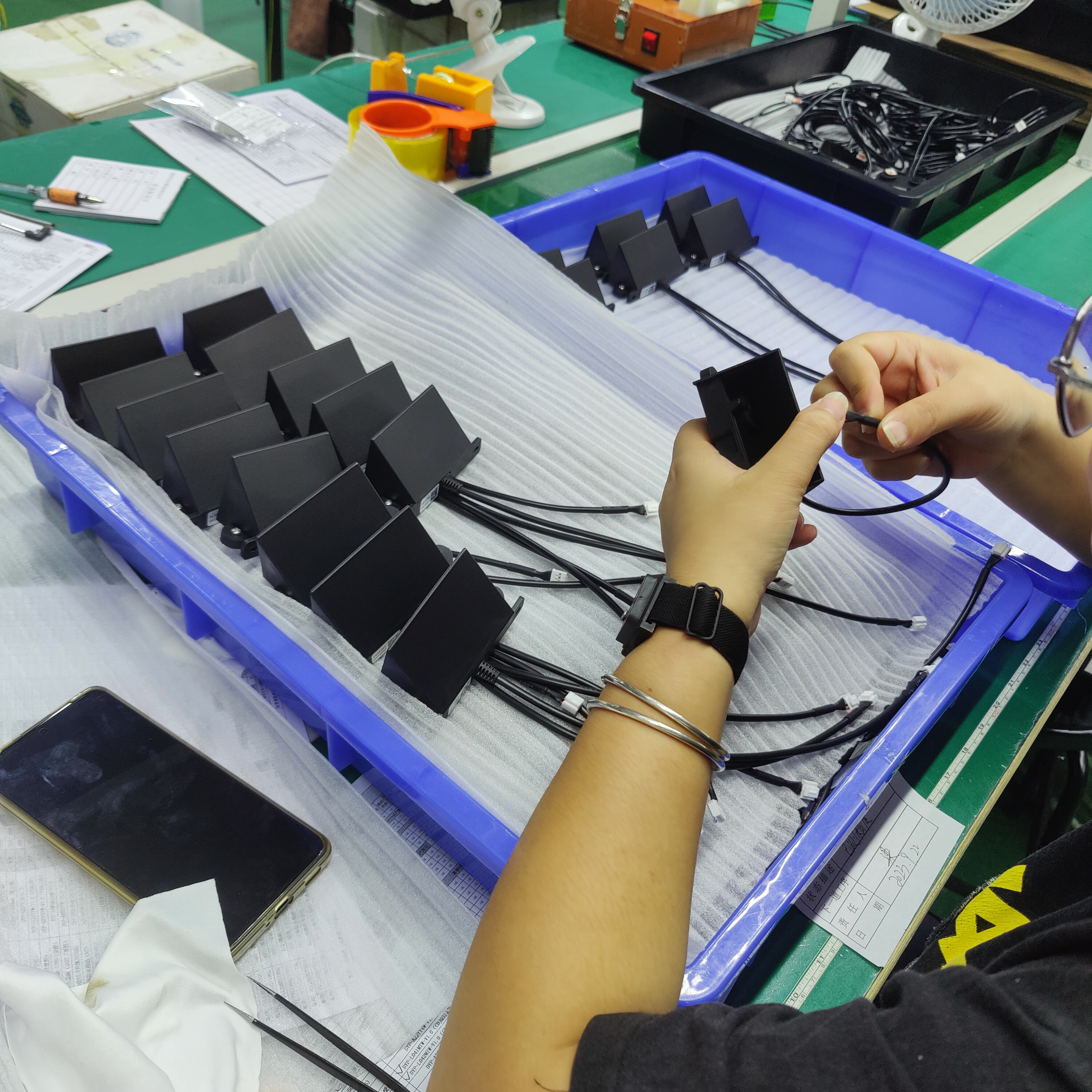

❹ Ettersveising —— Etter at programmet er lagt inn, kan de gå til produksjonslinjen for produksjon. Hovedsakelig sveising av transdusere og ledninger, og sveising av kretskort med svingere og terminalledninger sammen.

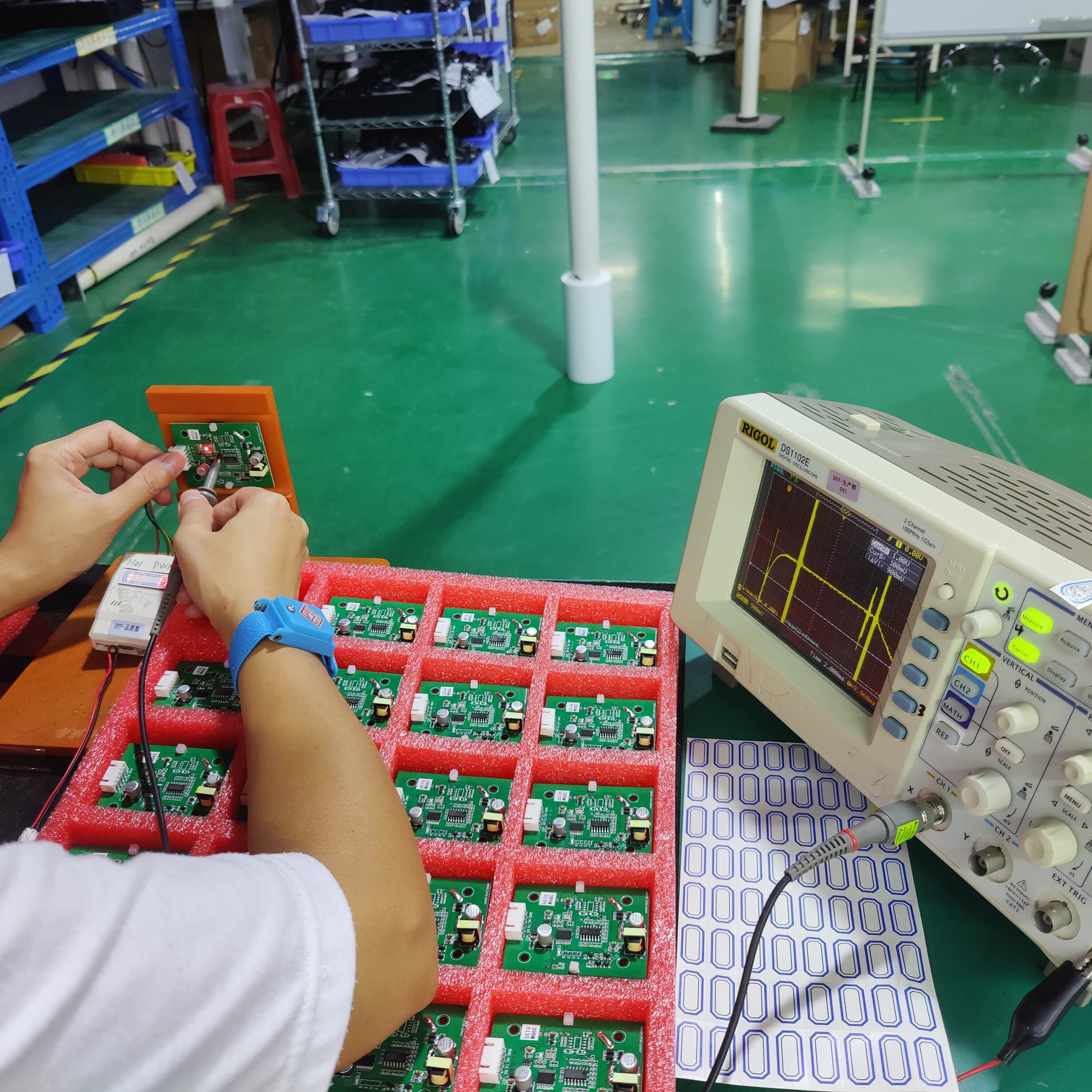

❺ Montering og testing av halvfabrikata —— modulene med sveisede transdusere og ledninger settes sammen til én for testing. Testpostene inkluderer i hovedsak avstandstest og ekkotest.

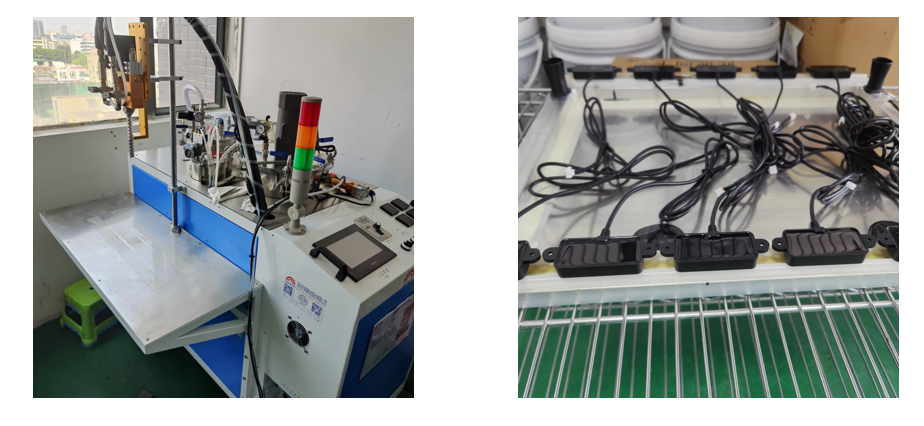

❻ Potting lim —— Moduler som består testen vil gå inn i neste trinn og bruke en lim pottemaskin for potting. Hovedsakelig for moduler med vanntetthet.

❼ Testing av ferdig produkt ——- Etter at pottemodulen er tørket (tørketiden er vanligvis 4 timer), fortsett testingen av ferdigproduktet. Hovedprøven er avstandstesten. Hvis testen er vellykket, vil produktet bli merket og inspisert for utseende før det lagres.

Innleggstid: Okt-08-2023